-

[From January Issue 2014]

There’s a paper called “Tenguchoushi” that’s so thin that if you put it on your palm, you can see the creases in your skin beneath. If you place it over a newspaper, you can easily read the articles underneath. Tenguchoushi is currently thought to be the world’s thinnest paper. One square meter weighs 1.8 grams. A sheet the size of half a tatami mat is lighter than two one yen coins.

A company called Hidaka Washi Co., Ltd. (President CHINZEI Mariko) in Hidaka Village, Takaoka County, Kochi Prefecture, developed this paper. The “washi” that constitutes part of the company name, is paper made from natural ingredients to a traditional Japanese method. The company used to make each sheet by hand, but began using machines in response to demand for rolls.

It is said that Tenguchoushi originated from “usu-mino” manufactured in Mino (today’s Gifu Prefecture) in the 17th century. From the middle of the Meiji era (19-20 century) Kochi Prefecture began production of it in earnest. Exported in large quantities to the West, it was used mainly as typewriting paper, wrapping paper and for coffee filters. In those days Tenguchoushi wasn’t as thin as it is today.

Since the company was established (in 1949), it has specialized in making thin paper. In order for the quality of its paper to be better known, the company has made it available for use in the restoration of so-called cultural assets: old paintings and documents. To repair a heavily damaged document, it is sandwiched between thin sheets of washi. As Tenguchoushi is robust despite being so thin, the company was asked to make it even thinner.

Tenguchoushi’s reputation for being thin and durable immediately spread to museums, art galleries and libraries around the world. The lack of fine paper suitable for the restoration of damaged cultural assets and old documents had been an issue in other countries, too. The company not only supplies paper, but also provides explanations, using examples, of the proper use of washi. “Apart from Africa, Tenguchoushi is now used on all continents,” says senior managing director, CHINZEI Hiroyoshi.

Shedding light on the company’s effectiveness, Chinzei says, “Without chemicals, using only natural fibers, we manufacture ultra-fine paper. We also specialize in matching the color of our paper to that of the item being restored, a service other companies can’t provide. Tenguchoushi is too thin to be dyed afterwards. So we dye the fibers used as raw materials to match the color of old documents and suchlike.”

“The hardest part is making delicate adjustments to the quantity of ingredients and water used, and to the speed of the machinery, in order to achieve the optimal paper thickness to make a satisfactory product,” says Chinzei. “However, if we only consider our own convenience as manufacturers, we may become complacent. To prevent that from happening, we’d like to further improve our technology by taking challenging orders from customers.”

Hidaka Washi Co.,Ltd.

Text: ITO Koichi[2014年1月号掲載記事]手のひらに乗せると、手のしわがはっきりと見えるほど薄い「典具帳紙」という紙があります。新聞の上に重ねても下の記事をはっきりと読むことができます。典具帳紙は現在、世界で最も薄い紙といわれています。その重さは1平方メートル当たり1.8グラム。ちょうど、畳の半分ほどの大きさで1円玉2つ分よりも軽いくらいです。

この紙を開発したのは高知県高岡郡日高村にある「ひだか和紙」(代表取締役:鎮西まり子)という会社です。社名にもなっている和紙は日本に古くからある天然の原料と作り方ですいた紙のことです。同社はもともと手で1枚ずつ紙をすく業者でしたが、ロール状のタイプがほしいという要求に応えて、機械ですくようになりました。

典具帳紙は、17世紀に美濃(現在の岐阜県)ですかれた「薄美濃」という紙が元になったといわれています。明治時代(19~20世紀)の中頃に高知県で盛んに生産されるようになりました。主にタイプライター用紙や包装紙、コーヒーフィルターとして使われ、欧米にたくさん輸出されるようになりました。しかし、当時の典具帳紙は現在ほど薄くはありませんでした。

同社は創業当時(1949年)から薄い紙をすくのが得意です。そこで、その良さをもっと知ってもらうため文化財といわれる古い絵画や文書などの修復に使ってもらうことにしました。傷みのひどい文書は薄い和紙を表と裏から挟んで修復します。典具帳紙は薄くても丈夫であるため、さらに薄くするように求められました。

薄くて丈夫な典具帳紙の評判はたちまち世界中の博物館や美術館、図書館などに知れ渡りました。海外でも、傷んだ文化財や古文書などの修復に使える薄い紙がなくて困っていたからです。同社は紙の提供ばかりでなく、和紙に関する使用方法や事例の説明なども行っています。「現在、典具帳紙はアフリカを除くすべての大陸で使われています」と専務取締役の鎮西寛旨さんは話します。

鎮西さんは「当社では薬品を使わず、天然繊維だけで極薄の紙をすくことができます。修復するものに合わせた色を紙につけることができるのも、よその会社にはできない特徴です。典具帳紙は薄すぎるため、後から色をつけることができません。そこで、原料である繊維の段階から古文書などに合わせた色で染めるのです」と同社の強みを明かします。

「最も苦労するのは、紙の厚さに最適な原料や水の分量、機械を動かす速さなど、満足のいく製品にするための微妙な調整が欠かせないことです」と鎮西さんは話します。「しかし、作り手の都合だけを考えると楽をしてしまう恐れがあります。そうならないように、使う方からの難しい注文を受けることで私たちの技術をさらに磨いていきたいと思います」。

ひだか和紙有限会社

文:伊藤公一 -

[From January Issue 2014]

Priding itself on its handmade, fresh dishes, Marugame Seimen chain of self-service restaurants specializes sanuki-udon. These udon (noodles) have a characteristic springy texture and natural wheat flavor. The noodles are made right in front of customers in an open kitchen. Made from only domestically produced wheat, salt and water, no additives whatsoever are used. Side dishes include tempura, omusubi (rice balls) and others.

[No.1] Kamaage Udon (regular size) 280 yen

Boiled udon freshly scooped out of a pot. Before being eaten it is dipped in a thick, hot soup of ginger and sesame. This is the best dish on the menu.

[No.2] Kake Udon (regular size) 280 yen

Boiled noodles are cooled in cold water to create the firm texture characteristic of sanuki udon. These are to be eaten reheated just before being served in a hot soup.

[No.3] Toro-tama Udon (regular size) 380 yen

Boiled udon served with grated yam and onsen tamago (a hot spring egg). This is especially popular with women.

We introduce the three most popular items on the menu.

Marugame Seimen[2014年1月号掲載記事]丸亀製麺は手づくり、できたてにこだわったセルフサービス式讃岐うどんの専門店チェーン。もちもちとした食感と小麦本来の風味が特徴のうどん。オープンキッチンで、麺はお客の目の前で作られます。添加物は一切使わず、国産の小麦粉、塩、水だけ。サイドメニューには天ぷらやおむすびなどがあります。

【No.1】釜揚げうどん (並)280円

ゆで釜から直接すくい上げたゆでたてうどん。これをショウガ、ゴマを入れた濃いめの熱いだし汁につけて食べます。一番のおすすめメニュー。

【No.2】かけうどん (並)280円

ゆで上げた麺を水でしめて讃岐うどん独特の強いコシを出します。それを食べる直前に温め直し、熱いだし汁をかけて食べます。

【No.3】とろ玉うどん (並)380円

ゆでたうどんに、とろろ(長芋をすりおろしたもの)と温泉玉子を入れたもの。特に女性に人気です。

人気メニュー上位3位を紹介。

丸亀製麺 -

地方を元気にするビジネス

- Hiragana Times

- Jul 18, 2014

[From January Issue 2014]

With 25% of its population over aged 65 as of 2013, Japan has entered the era of the aging society. Young people, particularly those from provincial towns, tend to move to larger cities in search of work. Therefore, the population of so called productive age – aged 15 to 64 – is decreasing. As a result, economic activity has decreased and it’s become a serious problem. However, there are examples of people tackling this problem, and reviving their regions.

SHIRAMIZU Takahiro runs a shop called “Unagi no Nedoko” (Eel’s Bed) in the city of Yame City, Fukuoka Prefecture, with HARUGUCHI Shogo, a former college classmate. They deal mainly in products made in the local region of Chikugo, where Yame is located. “From kasuri (patterned cloth), Buddhist household altars, paper lanterns, bows and arrows, to artisanal earthenware and woodcraft, the region of Chikugo produces both new and old products,” Shiramizu says, outlining Chikugo’s characteristics.

“Unagi no Nedoko” also deals in unique products, such as modern style monpe made with kurume-gasuri (a traditional kind of patterned cloth). Monpe are traditional Japanese trousers many women used to wear for physical work in the past. “At first, I thought that both kurume-gasuri and monpe were for elderly ladies. I changed my mind when I went to a weaver’s and saw different fabrics and patterns. I thought that I might be able to wear them myself.” This experience led to him organizing a “Monpe Fair.” It was an opportunity to let many people find out about the existence of kurume-gasuri and about the variety of patterns available.

While monpe were sold at the fair, many locals already had kurume-gasuri fabrics at home. In response to a demand from those who wanted to make their own monpe with these fabrics, it was decided that they would also sell sewing patterns. Traditional monpe were made to fit loosely, in order that physical work could be done with ease. These original patterns are slender enough to make efficient use of the 36 to 38 centimeter-wide kasuri fabrics. Modern-looking silhouettes were created as a result. Monpe made from those patterns and sold on have been adopted by many young people as part of their fashion.”

Shiramizu believes that it’s important to first display products, so that people can become aware of them. “We run our shop as a kind of showroom. We don’t aim to sell large quantities. We sell products that have taken time and effort to make for reasonable prices. By doing this, their worth is properly appreciated. If they’re properly appreciated, those items will sell and that craft will be passed down to the next generation, I think.” He says that, from now on, they want to concentrate their energies on introducing Chikugo on their website.

Rhubarb Production Cooperation

There is also an example of a new local specialty being created. This is rhubarb from Fujimi town in Nagano Prefecture. Well known in Europe as an ingredient for jam and other confections, people aren’t familiar with the plant in Japan. Chiyoko ANGEL, who moved from Chiba Prefecture to Fujimi in 1992, cultivated it at home because her English husband liked it.

Native to Siberia and well-suited to Fujimi’s cool weather, the rhubarb thrived when cultivated through division. Angel’s rhubarb was noticeably red. Angel was aware of the tough conditions the aging farmers were dealing with. So around 2004, she began to wonder if she could turn rhubarb into a local specialty. She organized tasting events in order to distribute rhubarb to farmers she was acquainted with and asked them to grow it with no pesticides. Her intention was to respond to the demands of those who want to eat safe food.

She also set out to create sales opportunities. “First I searched for ‘rhubarb’ and ‘red’ on the Internet and wrote emails to people who might be interested.” She hoped to get people to try Fujimi red rhubarb and to write their impressions of it on blogs and so forth. The reaction from consumers was pretty good, she received orders from people who’d seen this positive response and the amount she shipped also grew through word of mouth.

The town hired a consultant three years ago and has expanded its market to include department stores in Tokyo. Through these channels, this year, about three tons of rhubarb was sold. The number of families growing the plant has increased from 15 in 2006 to 74 today. Angel says, “In the provinces, you’re more familiar with the problems of local government than those in the heart of a big city. That’s why I thought we might be able to change the region in some way with our initiative.”

She’s constantly getting closer to her dream of making Fujimi Japan’s largest producer of red rhubarb. But she has some pending issues, too. With increased shipment volumes, a stable supply of pest-free products is needed. She therefore has to reconsider her pesticide-free method of cultivation. The new challenge she faces is balancing quality with shipment volumes.

Irodori Co., Ltd.

By creating a specialty from a local item, the town of Kamikatsu in Tokushima Prefecture has created added value. Once known for its production of wood and tangerines, bad weather in the 1980s dealt a major blow to the area. It became tough to maintain the local business.

In those days, as farming advisor to the Kamikatsu Agricultural Cooperative, YOKOISHI Tomoji was looking for new businesses opportunities for the town. In the fall of 1986, the idea struck him to use tree leaves growing on the town’s mountains as decoration for Japanese food. Picking, wrapping and shipping leaves requires little physical exertion and can be done by the elderly. In this way, the leaf business was launched. Irodori Co., Ltd. was founded in 2002 and Yokoishi has been its president since 2009.

Currently 200 farming families ship those leaves. The work is mostly done by women with an average age of 70. An original communication network has been set up to receive orders and control shipments. It may seem hard for the elderly to operate tablets and PCs, but Yokoishi says, “As it’s a necessity, they all naturally pick it up.” His believes that if he can identify the needs of both producers and consumers, things will naturally run smoothly. Kamikatsu’ initiative was featured in a film.

Yokoishi is also actively involved in a project to attract young people from outside town. In addition he provides young interns with jobs and housing and organizes lectures on starting businesses. The elderly now make up around 50% of the population of Kamikatsu and, by increasing the number of young people, Yokoishi aims to bring this ratio down to about 35%.

Yokoishi is from the city of Tokushima City and came to Kamikatsu for work. “It made a lot of sense to take a step back to look at this place from an outsider’s standpoint. There are also things I’ve come to realize after years of putting my hypotheses into practice.”

In recent years, Yokoishi has witnessed growing interest among young people in country life. “Now the tide is turning for the provinces,” he says energetically. “There must be many other places with potential. I hope they can effectively make their regional attractions appealing to others.”Text: ICHIMURA Masayo[2014年1月号掲載記事]

日本は2013年現在で65歳以上の人口が約25%を占める超高齢化社会に突入しています。特に地方では若者が仕事を求めて都市部へ移り住む傾向があります。そのため生産年齢と呼ばれる15~64歳の層が減少しています。その結果経済活動が縮小し、深刻な問題になっています。しかし、ある取り組みから地域が活気を取り戻した例もあります。

白水高広さんは大学の同級生の春口丞悟さんと共に、福岡県八女市で「うなぎの寝床」という店を経営しています。八女市を含む筑後地方で作られる商品を主に扱っています。「筑後地方には絣や仏壇、ちょうちん、弓矢など代々伝わってきた伝統工芸品から、個人の焼き物や木工などの作品まで、物づくりの新旧があるんです」と白水さんは筑後の特徴を語ります。

うなぎの寝床では久留米絣を使った現代風もんぺなどオリジナルの商品も扱っています。もんぺはかつて、多くの女性が作業着として着ていた和風のパンツです。「最初は久留米絣ももんぺも年配の女性向けだと思っていたんです。でも織元に行ったらいろいろな生地や柄があったので考えが変わりました。自分でも着られるかもと思ったのです」。そのことをきっかけに「もんぺ博覧会」を開催。久留米絣の存在、そしてその柄の豊富さを多くの人に知ってもらう機会をつくりました。

博覧会ではもんぺの販売もしましたが、地元には久留米絣の生地を持っている人もたくさんいます。その生地で自分で作りたいという要望に応えて型紙も販売することになりました。昔ながらのもんぺは作業がしやすいようにゆったりと作られていました。オリジナルの型紙は36~38センチ幅の絣の生地を効率的に使うため、細身に仕上げています。その結果、現代風のシルエットができあがりました。その型紙から起こして販売したもんぺは多くの若い人がファッションの一部に取り入れるようになりました。

白水さんは、まず商品を見て知ってもらうことが大事だと考えています。「お店はショールームのつもりで運営しています。大量に売ることが目的ではないんです。手間ひまかけて作った商品を適正な価格で販売する。そうすることでその価値をきちんと評価してほしいんです。きちんと評価されて物が売れれば、その技術も次の世代に残ると思います」。今後はホームページなどで筑後エリアの紹介にも力を入れていきたいと語ります。新たに特産物を作り出した例もあります。長野県富士見町のルバーブです。ヨーロッパではジャムの材料として知られていますが、日本ではあまりなじみがありません。1992年に千葉県から富士見町へ移住した千代子エンジェルさんは、ルバーブがイギリス人の夫の好物だったため自宅で栽培していました。

シベリア原産のルバーブは富士見町のすずしい気候と相性がよく、株分けで簡単に増えました。また、エンジェルさんのルバーブは赤さが際立っていました。エンジェルさんは高齢化の進む厳しい農家の状況を知っていました。そこで2004年頃から、これを町の特産品にできないかと考えるようになります。試食会を開くなどして知り合いの農家に株分けし、無農薬で育てることをお願いしました。安全なものを食べたいという人の声に応えるためです。

さらに販路の開拓にも乗り出しました。「まずネットで『ルバーブ』『赤い』を検索し、興味のありそうな方にメールを書いたんです」。富士見町の赤いルバーブを使った感想をブログなどに書いてもらうことが狙いでした。利用した人の反応はかなり良く、そのコメントを見た人からさらに注文が来て口コミで出荷量が増えていきました。

3年前からは町がコンサルタントを雇い、東京の百貨店などに販路を拡大しています。今年はそのルートで約3トンのルバーブを販売しました。2006年頃15軒だった栽培農家は、現在74軒にまで増えています。エンジェルさんは言います。「地方だと、行政の問題は都心よりずっと身近です。だからこそ、自分たちが動くことで何か地域を変えられるかもしれないと思えたのです」。

富士見町を赤いルバーブの日本一の産地にするという夢には着実に近づいています。しかし解決できていない問題もあります。出荷量が増えたことで、虫食いがない商品を安定して供給する必要があります。そのため、無農薬での栽培を見直さなくてはならなくなったのです。品質と出荷量のバランスをとるための新たな取り組みが始まります。地元にあったものに付加価値をつけて特産品とすることに成功したのが徳島県上勝町です。元々木材やみかんの産地として知られていましたが、1980年代には天候の不順で大打撃を受けました。地元の産業を維持することが難しくなったのです。

当時、上勝町農業協同組合の営農指導員だった横石知二さんは町の新たな産業を探していました。そして1986年の秋、町内の山に生える木の葉を日本料理の飾りとして売り出せないかとひらめいたのです。葉を摘んで包装し、出荷するという作業であれば、力は必要なく高齢者でもできる作業です。こうして葉っぱビジネスはスタートしました。2002年には株式会社いろどりが設立され、横石さんは2009年から社長を務めています。

現在200軒の農家が葉っぱを出荷しています。作業を行っているのはほとんど女性で平均年齢は70歳です。注文や出荷の確認にはオリジナルの通信ネットワークが使われています。高齢者がタブレットやパソコンを操作するのは難しそうですが、横石さんは「必要なことならみんな自然と習得していくものです」と言います。作り手と消費者でそれぞれ何が求められているのかを見極めれば自然と流れはできる、というのが横石さんの考えです。上勝町の取り組みは映画にもなりました。

横石さんは、町の外から若者を呼び込むプロジェクトにも積極的に乗り出しています。町内でインターンを希望する若者に住宅と働く場所を提供し、起業するための講座なども開催しています。現在上勝町の高齢者の人口比率は約50%ですが、35%ほどになるよう若者を増やすのが横石さんの目標です。

徳島市出身の横石さんは仕事をきっかけに上勝町へやってきました。「よそ者の目で、少し引いてこの土地のことを見られたことには大きな意味がありました。また仮説と実践の積み重ねで見えてくるものもありますね」。

近年は、地方での暮らしに興味を持つ若者が増えているのを横石さんは実感しています。「今は地方に追い風が吹いています」と力強く言います。「可能性を秘めた土地はまだまだあるはず。その土地独自の魅力をうまく受け手に伝わるようにアピールしていってほしいです」。文:市村雅代

-

[From January Issue 2014]

PANDA BLACK -REWEAR PROJECT 2013-

WWF Japan

Though there’s growing interest in ecology in Japan, in reality, all kinds of things are still being thrown away. It’s said that Japan’s rate of recycling clothing is particularly low. WWF (World Wide Fund for Nature) Japan is raising awareness of this by promoting its “PANDA BLACK -REWEAR PROJECT 2013-.”

Even though its activities are guided by the policies of its international office, WWF Japan particularly focuses on consumer lifestyle. This is because, from a global perspective, Japan consumes a large amount of natural resources. WWF Japan is working with corporations and the government in order to prevent Japan from becoming too much of a burden on the global environment.

Stained or yellowed clothes are re-dyed black for the project, transforming them into new-looking items to be reused. Wearing the same items of clothing for a longer time lessens the impact on the Earth’s environment.

“The project got underway because of a suggestion made by a young duo – the designer SHIBATA Kenzo and copywriter MAKINO Keita,” says ONISHI Haruka, public relations officer at WWF Japan. “They told us they wanted to use their skills and abilities to benefit society. They wanted to do something with the WWF. I had a hunch that the idea of dyeing things black could become an innovative project, so I decided to go with it right away. I also thought it was good to focus on the color of black, which is used in WWF’s panda logo.”

Shibata and Makino found Kyoto Montsuki Co., Ltd., a company specializing in dyeing black montsuki. As it happened, Kyoto Montsuki, too, was thinking of starting up a re-dyeing business. Because of this good timing, the project was put into practice without a hitch.

“I think that people associate recycling and ecology with self-denial,” says Onishi. “Dyeing clothes black, however, gives it a fashionable and fun twist.” They are reused because they are fashionable and fun. Onishi believes the project can improve the image of recycling and ecology.

WWF Japan had a booth at this fall’s “Tokyo Designers Week 2013” where they exhibited clothes that had been dyed black. Onishi says, “A lot of people reacted by saying that dyeing stained clothes black, as opposed to bleaching them, was an interesting idea.”

Kyoto Montsuki, the company responsible for dyeing the clothes, has specialized in dyeing things black ever since its foundation in 1915. A montsuki is a black kimono emblazoned with a family crest that’s worn like a jacket over other clothes. It’s still worn today as formal attire for men.

Dyes made from natural fibers are used, so 100% cotton and hemp turn pitch black, while fabrics such as polyester turn grey. You can’t dye parts made with synthetic fibers, such as embossed designs, but they stand out and look fashionable. Clothes are priced at 2,000 to 5,000 yen an item, depending on their weight. A portion of the proceeds is donated to WWF Japan’s nature conservation activity funds.

Kyoto Montsuki is now getting a lot of inquiries about re-dyeing. It seems that the project has also opened a window for the art of dyeing montsuki, which was gradually slipping into obscurity, to be rediscovered.

PANDA BLACK -REWEAR PROJECT 2013-

Kyoto Montsuki Co., Ltd.

Email: kyotomontsuki@kmontsuki.co.jp[2014年1月号掲載記事]PANDA BLACK -REWEAR PROJECT 2013-

WWFジャパン

日本でもエコロジーへの関心は高まっていますが、さまざまなものが捨てられているのが現状です。特に日本は衣類のリサイクル率がとても低いといわれています。このことに着目し、WWF(世界自然保護基金)ジャパンが進めているのが「PANDA BLACK -REWEAR PROJECT2013-」です。

WWFジャパンでは国際事務局の方針に基づいて活動をしていますが、特に消費生活に焦点をあてているのが特徴です。世界から見ると、日本は自然資源を多く消費している国だからです。それが地球環境に負荷を与え過ぎないよう、企業や政府と一緒に取り組みを行っています。

このプロジェクトは、しみがついたり黄ばんだりした服を黒に染め直して新品のように変身させることで、もう一度その服を着てもらおうというプロジェクトです。一着の服を長く着ることで地球環境への負担を減らすことを呼びかけます。

「企画の発端は、デザイナーの柴田賢蔵さんとコピーライターの牧野圭太さんによる若手コンビからの提案でした」とWWFジャパン広報室の大西悠さんは話します。「自分たちの技術や能力を世の中のために使いたい。WWFと何かしたいと言ってくれました。黒く染めるというアイディアは画期的な企画になるという予感がしたので、即座に実施を決めました。WWFのロゴにも使われているパンダの黒に着目しているのもいいと思ったのです」。

柴田さんと牧野さんは株式会社京都紋付という黒紋付専門の染め屋を見つけました。ちょうど京都紋付も染め直し事業を検討しているところでした。タイミングがよかったこともあり、とんとん拍子にプロジェクトは実現したのです。

「リサイクルやエコというと、どちらかというと我慢する印象があると思います」と大西さんは話します。「ですが洋服を黒く染めるということによってファッション性やゲーム性が加わります」。おしゃれだから、楽しいからリユースする。このプロジェクトでリサイクルやエコの印象をよくすることができると大西さんは考えます。

秋に開催された「東京デザイナーズウィーク2013」で、WWFジャパンはブースを設け、黒に染められた洋服を展示しました。大西さんは話します。「汚れがついたら漂白するところを逆に黒くしてしまうという発想の転換がおもしろいという反応がたくさん寄せられました」。

染めを担当する京都紋付は1915年の創業以来、黒だけを染めてきた会社です。紋付とは家紋の入った黒い着物で、ジャケットのように上から羽織ります。今も男性の正装として着用されます。

天然繊維に染まる染料を使うため、100%綿や麻は真っ黒に、ポリエステルなどが混じったものはグレーに染まります。ワッペンなど化繊を使っている部分は染まりませんが、それがアクセントになっておしゃれに見えます。服の重さによって異なりますが、一枚2,000~5,000円ほどです。売上げの一部はWWFジャパンの自然保護活動費として寄付されます。

京都紋付には今、染め替えの問合せがたくさん寄せられています。日本人の生活の変化とともに忘れられつつある黒紋付の染色技術を見つめ直すきっかけにもなったようです。

PANDA BLACK -REWEAR PROJECT 2013-

株式会社京都紋付

Email: kyotomontsuki@kmontsuki.co.jp -

[From December Issue 2013]

Kajita-token

Blades are useful for a variety of tasks in our daily lives: kitchen knives to cut raw fish up into sashimi, scissors to create beautiful hairstyles and razor blades to keep skin smooth. These days most blades used in Japan are manufactured in Japan. Sharp edged and suitable for delicate work, blades made in Japan are renowned throughout the world. So why are Japanese blades at the cutting edge?

Located in the center of Japan, Seki City in Gifu Prefecture is an area known for the production of blades. Blades made there are distributed not only to the domestic market, but also to other areas, including Europe and the U.S., making it a world famous brand like Germany’s Solingen. Blades made in Seki have the largest share of Japan’s market; from blades used for haircuts – which are the best in the country – and kitchen knives, to other types of knives and scissors.

The reason Seki became the center of production for blades in Japan is that it is following on from a 700 year old sword making tradition that began in the Kamakura era. YOSHIDA Ken, a representative of sword maker Kajita-token, says, “It could be that the level of craftsmanship of blades in Seki is so high because it’s ideally located to easily source high-quality materials and there is an infrastructure in place to distribute swords around Japan.”

太刀 全長 73cm 刃文 反り 2.1cm

銘 御護濃州住正明作之Yoshida says, “Compared to other sword makers, who were protected by powerful military commanders, sword makers in Seki did everything themselves from production to sales, so they gradually became powerful themselves, without having to rely on people in power. It could be that craftsmen who heard about this reputation flocked to the city, and this also contributed to Seki becoming a city that is highly regarded throughout the world for the production of blades.”

When a knife cuts well, it’s often said that it is “as sharp as a sword.” The reason that Japanese blades are so sharp is that skills acquired through making swords were utilized for making other kinds of blades. For instance, scissors are made with two blades and it’s particularly important when manufacturing to both make the blades sharp and to put them together. To get a sharp edge, it’s necessary to toughen the metal immediately after it is heated.

Simply put, the art of sword making is in making steel from a reaction of iron fillings with carbon, which is then repeatedly forged into the shape of a sword. There are many steps in the production process but the main phase is forging. The work of a sword smith involves repeatedly striking steel so that it is stretched out; in temperatures of 1,300℃ little by little it takes shape. This reaches its climax in a process called tempering. Tempering involves hitting steel that is still rather soft to strike off impurities; this adjusts the structure of the steel. When the small mallet of a licensed sword smith and the large mallet of his apprentice are swung down alternately, a lot of sparks fly around.

In this way, a sword smith’s work is all done by hand. Because it’s impossible to automate, experience, intuition and all the five senses are brought into play. To make the best swords, high temperatures are important for creating the finest possible steel. This is reflected in the English phrase “Strike while the iron is hot.” Forging has a close connection with sword making.

Kajita-token

Text: ITO Koichi[2013年12月号掲載記事]加治田刀剣

生の魚をさばいて刺身にする包丁や、美しい髪形を生み出すはさみ、肌をなめらかにするかみそりなど、刃物は私たちの生活のさまざまな場面で役立っています。現在、日本で使われている刃物のほとんどは日本製です。切れ味が良く、細かな作業もできる日本製の刃物は世界からも注目されています。日本の刃物はなぜ切れ味が優れているのでしょうか。

日本のほぼ中央部にある岐阜県関市は刃物の産地として知られています。関市の刃物は国内ばかりでなく、欧米をはじめとする世界各地にも輸出され、ドイツ・ゾーリンゲンと並び称される世界有数のブランドに成長しました。関市の刃物は全国第一位の理髪用刃物をはじめ、包丁、ナイフ類、はさみなどで大きなシェアを誇っています。

関市が日本を代表する刃物産地となったのは、今から700年以上も前の鎌倉時代に芽生えた刀作りの技術と伝統を引き継いでいるからです。関市内にある加治田刀剣代表の吉田研さんは「地理的に上質の材料を集めやすかったことと、できた刀を全国に販売する仕組みを整えていたことが関市の刃物技術を高めたのではないでしょうか」と話します。吉田さんは「他の地域の刀鍛冶が有力武将から守られていたのに対し、関の業者は生産から販売までをすべて自分たちで行っていたので、権力者に頼ることなく次第に力を付けていきました。その評判を聞きつけて各地から優れた職人たちが集まってきたことも関を世界的な刃物の一大産地にした大きな要因でしょう」と話します。

よく切れる包丁は「刀のような切れ味」と呼ばれることがあります。日本製刃物の切れ味が優れているのは、刀作りで蓄えられた技術が他の種類の刃物にも生かされているためです。例えば、はさみは2枚の刃でできていますが、この中で特に大切なのが、刃を付ける工程と組み立てる工程です。切れ味のよい刃を付けるには加熱した材料を一気に冷やす「焼き入れ」が欠かせません。

刀作りは簡単に言うと、原料の砂鉄を炭に反応させて作った「玉鋼」を繰り返し鍛え、刀の形に仕上げていく仕事です。数多くの工程の中心は刀鍛冶です。刀鍛冶は、約1,300度に熱した玉鋼を何度も打ったり、延ばしたりして、少しずつ形を整えていきます。その頂点は「鍛錬」という工程です。鍛錬は程よく柔らかくなった玉鋼を打って不純物を弾き飛ばしながら、鋼の組織を整える仕事です。刀匠(資格を持つ刀作り職人)の小槌と弟子の大鎚が交互に振り下ろされると火花が激しく飛び散ります。

このように刀鍛冶の仕事はすべて手作業です。機械で自動化できないので経験や勘、五感などが問われます。特に、火加減を考えて玉鋼を最適な状態を保つことは刀の良し悪しに響きます。ちなみに、英語のことわざにもある「鉄は熱いうちに打て」は、鍛錬の様子を表したもので、刀作りと深い関係にあることがわかります。

加治田刀剣

文:伊藤公一 -

[From November Issue 2013]

PILOT Corporation

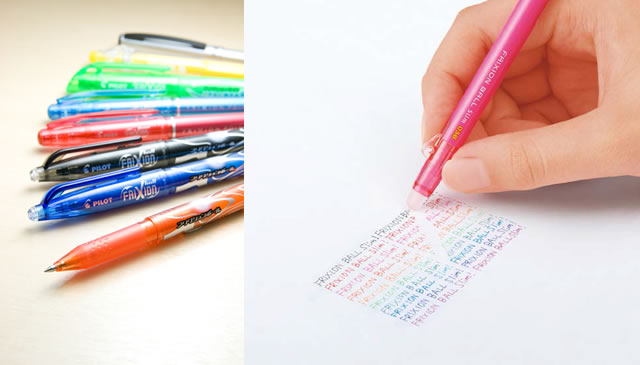

If you want to change or rewrite what you’ve written in your schedule or memo pad, it’s not possible to erase the text written with a normal ballpoint pen or fountain pen in the same way you would with a pencil. The “Frixion” series developed by PILOT Corporation came into being with the concept that “it would be convenient if there were a pen that could be erased no matter how many times you wrote with it.”

Frixion uses special ink that disappears when a certain temperature is exceeded. The unique property of this ink is that when it is rubbed with a special rubber attached to the tip of the pen, the frictional heat created renders it transparent. Therefore, once the ink has been erased, it’s possible to write on that surface over and over again. Besides this ballpoint pen, the product lineup includes felt tip pens and highlighters.

Until now, those wanting to erase text written in pen had to rely on erasers containing sand particles, or on correction fluid. The pen is designed so that the ink becomes colorless with the change in temperature and this means that even when the ink is rubbed with the rubber tip of the pen, residue is not produced. Because of this, the pen has caused quite a stir, and since it was released in France in 2006, more than 600 million pens have been sold in over 90 countries around the world.

It all started in 1975 when the company developed writing tools that used “ink that changes color with temperature.” “It began with toys that would change color in the bath and with applications for printing, but came to fruition with writing instruments, becoming our core business in 2005. To achieve the ideal pigment more than 1,000 kinds of compounds were created, over more than 30 years of study,” says TANAKA Mari of the Sales and Promotion Division.

Tanaka says, “The biggest difficulty was widening the temperature range within which the ink reacts, and to make the grain of the pigment fine enough. At first the original ink we developed changed color with the only the slightest change in temperature, so it was not practical. In addition, in order for the pigments to flow smoothly from the small crevice in the pen nib, the ink grains have to be very small and uniform in size,” she says, looking back on the developmental stage.

Frixion ink uses unique microcapsules that act as pigment. The capsule contains three components and it’s these that combine to react with frictional heat, making the ink turn transparent. The ink has been engineered to change color at a temperature of minus 20 to 65 degrees Celsius. The research lab was given the nickname “fuyajyou” (nightless district) within the company because in order to carry out this research, development continued day and night.

This pen is very convenient for studying. By writing in pink or orange, text can be hidden with a transparent sheet of red plastic, making it especially useful for memorizing important information.

PILOT Corporation

Text: ITO Koichi[2013年11月号掲載記事]株式会社パイロットコーポレーション

手帳に書いた予定が変わったときやノートに書いたメモを直したいとき、普通のボールペンや万年筆で書いた文字は、鉛筆のように消しゴムで消すことができません。株式会社パイロットコーポレーションの開発した「フリクション」シリーズは「何度でも書き直すことのできるペンがあれば便利ではないか」という考えがもとになって生まれました。

フリクションには一定の温度を超えると色が消える特殊なインクが使われています。このインクは軸の頭部にある専用ラバーでこすると、摩擦熱で透明になる性質があります。ですから、一度消した箇所には何度でも繰り返し書くことができます。ボールペンのほか、サインペンや蛍光ペンなどの製品があります。

これまでペンで書いた字を消すには、砂消しゴムで消したり、修正液を使ったりしなければなりませんでした。このペンは温度の変化でインクを無色にする仕組みのため、ラバーでこすっても消しかすが出ません。こうした特長が関心を集め、2006年にフランスで発売されて以来、これまで世界90ヵ国以上で6億本以上が販売されるほど人気を集めています。

この筆記具の始まりは同社が1975年に開発した「温度で色が変わるインク」です。「初めはお風呂に入れると色が変わる玩具や印刷用として利用されていましたが、本業である筆記具として完成したのは2005年。30年をかけて研究を続け、理想的な色素を探すために1,000種類以上もの化合物を作り出しました」と営業企画部の田中万理さんは話します。

田中さんは「最も苦労したのは反応する温度の幅を広げることと、色素の粒を非常に細かくすることでした。開発当初のインクは、わずかな温度変化で色が変わってしまうため、実用的ではありませんでした。また、筆記具はペン先のわずかな隙間からなめらかにインクを出すために色素の粒を細かく均一にすることを求められました」と開発時を振り返ります。

フリクションインキは特殊なマイクロカプセルが色素の役割を果たします。カプセルに含まれる3種類の成分の組み合わせが摩擦熱で変化することでインクが透明になるのです。このインクは-20~65℃で変色するように調整されています。こうしたことを研究するため、昼も夜も開発を続けていたので、研究室は社内で「不夜城」(夜も昼のように明るいこと)と呼ばれていました。

このペンは勉強するときなどにとても便利です。特にピンクとオレンジで書いた部分は赤いシートを乗せると色が隠れるので、大事なことを覚えているかどうか確かめるのにも役立ちます。

株式会社パイロットコーポレーション

文:伊藤公一 -

[:ja]

[2013年11月号掲載記事]

ART COMPLEX

京都市中京区で、口コミで人気を集めているエンターテイメント「ギア」が行われています。ビルのなかにある小劇場に入ると、本物の工場のようなセットが現れます。やがて舞台には5人のパフォーマーが登場し、様々な動きで物語を表現していきます。せりふは一言もありません。

時は、荒れてすさんでしまった未来社会。人間型ロボット「ロボロイド」が働き続ける元おもちゃ工場に、かつて工場の製品だった人形「ドール」がやってきます。お互いに交流をすることで、好奇心や遊びを体験し、少しずつ人間に近づいていきます。そんななか、事故がきっかけでロボロイドに危機が訪れます。1人残されたドールに変化が表れ、物語はドラマチックに展開していきます。

無言劇ですが、観客はユーモラスな動きに笑ったり、感動する場面では涙を流したりします。主催するART COMPLEXプロデューサーの小原啓渡さんは話します。「2010年にギアを制作しました。グローバルな催しをしたいと考えたとき、言葉の壁が一番大きいと思い、この形になりました。世代や国籍を超えて楽しめるものを目指しています」。

ギアではプロジェクションマッピングと呼ばれる、物体の形に合わせて映像投影するライトアップなど、最新の技術も使っています。振り付けは、ダンスカンパニー「コンドルズ」の主宰者として知られる近藤良平さんです。

世界大会で優勝するほどのダンサーやパントマイマーが何人も出演しています。しかし、ギアでは今までに経験したことのない動きや表現が求められます。最初は「どうしてこんなことをしなくてはいけないのか」という声が出演者から出たといいます。観客も10人程度という苦しい時期もありました。

小原さんは公演の内容にアンケートの声を積極的に取り入れるなど地道な努力を続けました。出演者も、自ら進んでアイディアを出すようになりました。ここではスタッフや出演者、観客までもが演出家です。そのかいあって2012年に始まった公演は2013年9月に400回公演を達成、来場者数は2万人を突破しました。

観客からは「言葉がなくても楽しめる。言葉がないからおもしろい」「技や仕掛けが効いていながら、最後には『人間』に感動する」といった声が届きます。外国人観光客からの感想で多いのは「今まで見たことのないパフォーマンスだ」というものです。「3歳の子どもが最後まで集中して見ていました」という声を受けて、3歳未満の子どもの入場も可能なキッズデーを設けました。

「京都にいくつもの小劇場ができたらうれしいです」と小原さんは話します。「将来的には、本場のブロードウエイでロングラン公演をしたいですね。日本人のロングラン公演はまだ前例がないので、挑戦したいです」。小原さんの夢は広がります。

文:瓦谷登貴子

[:en]

[From November Issue 2013]

ART COMPLEX

“Gear,” a show performed at Nakagyo Ward, Kyoto City, is becoming popular by word of mouth. Once you enter the small theatre located within a building, a set that resembles a genuine factory appears before you. Before long, five performers appear on stage and express the story through various movements. Not a single word is used.

The story is set in a tempestuous and desolate future society. A former toy factory, where humanoid “Roboroid” robots continue to labor, is visited by “Doll,” a former product of this factory. As they interact they experience curiosity and play, gradually becoming more like human beings. Meanwhile, an accident occurs and the Roboroids have to deal with a crisis. The story takes a dramatic turn when, left all alone, a change appears in Doll.

Although the play is silent, the audience laughs at the slapstick comedy and sheds tears during the emotional scenes. KOHARA Keito, the producer of ART COMPLEX – an organization that sponsors the show – says, “I created Gear in 2010. The show took this form because I wanted to produce a global event, but believed that the language barrier would be my greatest challenge. The aim was to create something that could be enjoyed regardless of age or nationality.”

Gear utilizes the latest technologies, including something called projection mapping, projecting an image or lighting up an object by adapting itself to that object’s shape. The choreography was created by KONDO Ryohei who is also known as the leader of the dance company “Condors.”

Numerous world championship winning dancers and mime artists make an appearance. However, Gear demands movements and expressions that have never before been experienced. At first the performers had concerns, saying, “Why do we have to do something like this?” They also went through a tough period when there would only be about ten people in the audience.

Kohara continued to make steady progress by taking into account the opinions given on questionnaires about the show. The cast themselves began to put forward their own ideas. Here, the crew, cast and audience all direct the show. Because of their hard work, the show, which was first performed in 2012, was performed for the 400th time in September, 2013, and more than 20,000 people have been to see it.

Audience members have commented that: “I could enjoy it even without dialogue. In fact, it is more interesting because there are no words.” “While the tricks and devices are effective, in the end, it was the ‘people’ who moved me.” A non-Japanese tourist commented that: “I’ve never seen a performance like it.” Kid’s Day – when children under the age of three can attend – was created after they received a comment saying that, “Our three year old child was able to concentrate and watch it until the end.”

“I would be delighted if many more small theatres were created in Kyoto,” says Kohara. “In the future I want to do a long running performance on the real Broadway. There’s no precedent for Japanese people performing a long run yet, so I’d like to set myself this challenge.” Kohara’s dreams are growing bigger.

Text: KAWARATANI Tokiko

[:]

-

[From October Issue 2013]

Many products around us are made of parts which are shaped or bored metal and resin. A car, for example, is assembled from 30,000 parts made this way. Mobile phones and digital cameras, too, contain many precision parts. Machines that make parts for such products are called “machine tools.”

Yamazaki Mazak Corporation of Oguchi Town, Aichi Prefecture (President YAMAZAKI Tomohisa) is one of the world’s most prominent manufacturers in this field. In addition to other machine tools, they also make “laser processing machines” that cut and bore through iron plate or steel with heat from a laser. This contains a mechanism that amplifies and reflects the laser’s strong beams through lenses and mirrors, onto parts to be processed.

For a laser beam machine to do precise work, it’s absolutely necessary for the lenses and mirrors to be clean. Dust and impurities contained in the air pose a threat, potentially having a negative effect on performance. So, to produce laser processing machines more rapidly, the company built a special underground factory in 2008. In the factory’s clean hermetic environment, lenses and mirrors are not adversely affected by dust or other contaminants in the air.

The factory was built in a hilly area. Buried underground at a depth of 17 meters, the building is two stories high in some parts, covering a total area of 10,000 square meters. One of the company directors was inspired to build an underground factory when he visited an underground facility in the former Soviet Union where a metric standard instrument was kept. Spokesman TOMITA Kazuhiko says, “I don’t think there’s another underground factory of this scale anywhere in the world.”

A hygienic environment is the foremost advantage to building a factory underground. Compared to a factory build above ground, the quantity of dust has been reduced to 1/20. The second advantage is that with a year round subterranean temperature of 16-18℃, the temperature is naturally regulated. By pumping air into the factory from above ground and circulating it through its inner walls, in summer temperatures reach 28℃ at their highest and in winter 18℃ at their lowest.

The heat emitted from machines undergoing testing on the assembly line is expelled through concrete tubes crisscrossing the floor. That heat is used for internal heating in wintertime. The factory contains no large air conditioning system. But since the temperature is kept within a certain range, the company saves about 90% on annual air-conditioning costs for the factory.

Other advantages include: “the aboveground space is available for practical use” and “minimal vibrations from cars and railways.” Because of these original features, the factory won the “Ministry of Land, Infrastructure, Transport and Tourism’s Land Utilization Model Grand Prix” in 2008 and the “Nikkei Earth Environment Technology Award/Production Environment Special Award” in 2009. More underground factories, based on this design, may be built all over Japan in the future.

Text: ITO Koichi

[2013年10月号掲載記事]

ヤマザキマザック株式会社

私たちの身の回りにある多くの製品は、金属や樹脂などの素材を削ったり、穴を開けたりした部品で作られています。例えば、1台の自動車はこうして作られた約3万点の部品で組み立てられています。携帯電話やデジタルカメラなどにもたくさんの精密部品が組み込まれています。このような製品の部品を加工する機械は「工作機械」と呼ばれます。

愛知県大口町にあるヤマザキマザック株式会社(代表取締役、山崎智久さん)は、この分野では世界トップクラスのメーカーです。工作機械の仲間で、レーザーの熱を利用して鉄板や鋼材を切断、穴開けする「レーザー加工機」も生産しています。レーザー加工機はレーザーの強い光をレンズやミラーを使って増幅したり、反射させたりしながら加工部分に伝える仕組みです。

レーザー加工機が精密な加工を行うためには、レンズやミラーがきれいであることが絶対条件です。ですから、その性能に悪影響を及ぼす空気中のちりやごみは大敵です。そこで同社は、密閉性を高め、工場内のクリーン度を保つことでレンズやミラーを汚さず、短時間でレーザー加工機を生産するため、2008年に専用の地下工場を造りました。

工場は丘陵地帯の一角を利用し、地下17メートルの深さに一部2階建て、延べ床面積約1万平方メートルの建物を埋め込む工法で建設されました。地下工場の発想は、同社役員が長さの基準となる「メートル原器」を保管する旧ソ連の地下施設を見学したのがきっかけです。広報担当の富田和彦さんは「このような大規模な地下工場は世界でも例がないと思います」と話します。

地下に工場を造るメリットの第一は清潔な環境が得られることです。例えば、ちりの量は地上の工場に比べ20分の1になりました。第二のメリットは、年間16~18℃を保つ地中熱を利用して自然の温度調整ができることです。この工場では、地上から取り入れた外気を工場の内壁に循環させることで、工場内を夏は最高28℃、冬は最低18℃を保っています。

組立中の機械の試運転などで出る熱は床に張り巡らされたコンクリートチューブから外部に放出されます。冬はその熱を内部暖房に使います。工場内には大きなエアコンがありません。しかし、一定の温度を保つことができるので、同社はこの工場の冷暖房費を年間約90%減らすことができました。

地下工場には「地上部分を有効活用できる」「自動車や鉄道などの振動を受けにくい」といった長所もあります。こうした独自性により、同工場は2008年に「土地活用モデル大賞・国土交通大臣賞」、2009年には「日経地球環境技術賞・ものづくり環境特別賞」を受賞しました。今後は、この工場を参考にした地下工場が全国各地で建てられるかもしれません。

文:伊藤公一

-

ptember

[From September Issue 2013]

Shion Limited Company

From precision parts used for airplanes and cars, to fountain pen nibs, Shion Limited Company in Mino City, Gifu Prefecture manufactures a variety of metal items. Particularly in the case of parts made for aircrafts and automobiles, it’s necessary to use specialized equipment that can only be operated by highly skilled technicians.

Drawing on their technological knowhow, the firm has produced a spinning top that can be spun on a fingertip. The spinning top was originally made not to be sold, but to be entered into the All-Japan Manufacturing Industry Spinning Top Battle. Coming top out of 200 participating companies, the company won the second ever contest held in February. On display in the entrance to their factory are the “spoils of war,” i.e. the spinning tops of conquered opponents.

The All-Japan Manufacturing Industry Spinning Top Battle is held so that small businesses, which make up the majority of Japan’s manufacturing industry, can showcase their technological competence. As long as the top is 20 millimeters in diameter or less, there are no other restrictions on materials, weight or shape. Tops are pitted against each other in a “ring” made of synthetic resin which is 250 millimeters in circumference. The rule is that a top wins if it either nudges the other one out of the ring, or keeps spinning for longer – even if it’s just by one second.

The company’s winning top “Zion” was chosen from over 100 prototypes. It was refined during in-house contests and regional trials. “The night before the final, I practiced spinning the top so much that the fingerprints on my right thumb and index finger were rubbed smooth,” says president YAMADA Ken, reminiscing about the intensity of the battle.

Zion is 19.8 millimeters in diameter. Characterized by its heft and low center of gravity, the top was made from durable metals like heavy alloy and tungsten, and is extremely tough. Speaking about the manufacturing difficulties they encountered, Yamada said: “We made holes to make the center lighter and made the tip slippery so that it wouldn’t get caught on the edge of the ring. Also we did our utmost to design a shape that would keep spinning for as long as possible.”

Zion not only has an unusual shape. An extremely thin substance – of a thickness of only 0.05 millimeters – called “skin gel,” has been applied to its outer edge. Because skin gel halts an opponent’s spinning top, any contact works in Zion’s favor. As long as the top meets the requirement of being 20 millimeters or less in diameter, it’s not against the rules.

“It’s easy to do projects that have predetermined production techniques and materials, but it’s not much fun. In this way, making spinning tops offers us the perfect opportunity to indulge in our enthusiasm for craftsmanship, as we’re involved in every step of the process, from brainstorming and designing, to producing and experimenting. Through this experience, many employees have come to realize that manufacturing is enjoyable and have become prouder of what they do,” said Yamada, who believes that the contest was also useful for employee education.

Text: ITO Koichi

[2013年9月号掲載記事]

有限会社シオン

岐阜県美濃市にある金属製品製造業、有限会社シオンは航空機や自動車に使われる精密部品から万年筆の軸まで、さまざまな製品の加工を手がけています。特に、航空機や自動車に使われる部品は正確な加工ができる設備と、それを使いこなすための極めて高い技術力が求められます。

そんな同社の技術力を集めて作られたのが、指先でひねってくるくる回すおもちゃのコマです。このコマはもともと売るためではなく「全日本製造業コマ大戦」というイベントに出場するために作られたものです。同社は今年2月の第2回大会で優勝し、参加200社の頂点に立ちました。工場の入り口には戦利品として敗戦者のコマが展示されています。

全日本製造業コマ大戦は日本の製造業のほとんどを占める中小企業の技術力をアピールするために開かれます。「直径20ミリ以下」という条件を満たしていれば、材質や重さ、形などは自由です。それを合成樹脂でできた直径250ミリの「土俵」で戦わせます。相手を土俵の外に弾き飛ばすか、相手より1秒でも長く回り続けたほうが勝ちというルールです。

優勝したコマ「ZION」は、100種類以上の試作品から選び抜かれたもの。社内大会や地方予選を重ねて磨きをかけられました。「決勝戦の前の夜には、コマを回す練習をしすぎて右手の親指と人差し指の指紋がつるつるになっていました」と、社長の山田健さんは戦いの激しさを振り返ります。

ZIONは直径19.8ミリ。とてもかたく、重い金属のヘビーアロイやタングステンを使っており、ずっしりとした重みと低い重心が特徴です。「中心部が軽くなるように穴をあけ、土俵のくぼみで足を取られないよう先端部はすべりやすくしました。また、できるだけ長く回り続けるような形に仕上げるのに苦心しました」と山田さんは製作時の苦労を明かします。

ZIONの特徴は見た目ばかりではありません。厚さ0.05ミリという非常に薄い「人肌ゲル」という素材を外周に塗ってあることです。人肌ゲルには相手のコマの動きを止める効果があるので、接触すると試合を有利に運ぶことができます。直径20ミリ以下という条件を満たしているので違反ではありません。

「作り方も材料もはじめから決まっている仕事は簡単ですが楽しくはありません。その点、発案から設計、製作、実戦までのすべてに関わるコマ作りは、ものづくりの面白さを味わえる絶好の機会。この経験を通じて製造業の楽しさと誇りを覚えた社員が多かったのではないでしょうか」。山田さんは大会が社員教育にも役立ったと考えています。

文:伊藤公一

-

100年使ってもらえる木のおもちゃ作りへかける思い

- Hiragana Times

- Mar 13, 2014

[From September Issue 2013]

Hokuju Co., Ltd.

In 1989, KAN Yoshinori founded Hokuju Co., Ltd. in his home town, Kitami City, Hokkaido. It was in the latter years of the economic bubble and a lot of money was circulating in society. Constructing studios and stereos, Hokuji were specialists in audio equipment made of wood. At this time, there was a person named ITO Eiji, who was promoting the merits of carpentry to children.

Ito, who was once Kan’s junior high school teacher, established his own private workshop and invited children there so they could have an opportunity to get a feel for carpentry. Kan’s children also visited Ito’s workshop. Kan says that in those days, “I believed that wooden toys were not a viable business proposition.” But seeing how dedicated Ito was about getting children to have more opportunities to work with wood, Kan began to think that he would support his efforts.

“I would like it if he was better known in society.” He began to give Ito the backing of his company. Hokuju’s support made it possible for Ito to create some large scale playground equipment, thus widening the scope of Ito’s activities. He began to hold events all around Japan.

The collapse of the bubble economy was a turning point for Hokuju, however Hokuju’s wooden toys had become well known through these events. This perfect timing allowed the company to weather the crisis. One of their most popular products from that period is their “wooden ball pool.” A wooden frame is filled with wooden “kikkoro” balls of a diameter of approximately three centimeters. In March 2013, the product was installed at nursery schools and the like in 121 locations around Japan.

Each of the handmade kikkoro, has a slightly different shape and size and is pleasant to the touch. Lying down on them, your body is buoyed up, giving you a wonderful sense of stability and security. Enchanted by this sensation, some people have specially ordered beds filled with kikkoro.

Most of the toys made at Hokuju are made from broadleaf trees. Although coniferous trees are easier to process, they easily splinter or break. It became clear that they were not suitable as a material for children’s toys. It takes 100 to 200 years for a broadleaf tree to grow thick enough to be used. That means you have to make toys that will last for a hundred years. This is the philosophy that Kan has always held about toys.

Since forestry is one of the main industries in Hokkaido, they are committed to using trees grown in the area, but that means higher prices. Some people are surprised when they see the price of large scale playground equipment and comment, “You can buy an expensive imported car with this money!” Nevertheless, Kan is reluctant to rely on imported material just because it is cheaper. He is worried that the skills of forestry and woodworking, which once thrived in the area, are now being lost because the number of people active in the industry is now decreasing. For this reason he continues to run his business using local resources, thus keeping people employed.

A few years ago, Kan bought a mountain covered with broadleaf trees. He is looking forward to the day he can make products using those trees. “I’ve been part of this industry for 46 years. I have always dealt in wooden items and have been able to live in my local area. Being able to contribute to the development of local industry has given me great satisfaction,” says Kan, looking back on what he has achieved up to now. Although Ito passed away last year, his dedication to carpentry continues to live on in Kan.

Text: ICHIMURA Masayo

[2013年9月号掲載記事]

株式会社北樹

1989年、菅義則さんは株式会社北樹を地元の北海道北見市で立ち上げました。当時はバブル後期で、世間では大きなお金が動いていました。北樹で専門に扱っていたのは木を使ったスタジオやステレオなどの音響用設備です。そんな中で、木のよさを子どもたちに伝える活動を行っている人がいました。伊藤英二さんです。

伊藤さんは菅さんの中学時代の先生でもありましたが、自分の工房を造り子どもたちを集めて、木にふれる機会を設けていました。菅さんの子どもたちも工房に通っていました。当時菅さんは「木のおもちゃでは事業が成り立たないと考えていました」と言います。しかし、子どもが木に接する機会を増やそうとする伊藤さんの真剣な姿勢を見て、菅さん自身も応援したいと思うようになります。

そして「この人を世間にもっと知ってもらいたい」と会社としてのバックアップを始めます。北樹のサポートで大型の遊具を作ることが可能になり、伊藤さんの活動は広がりました。全国でイベントを開催するようになります。

この時期はバブルがはじけ、北樹にとっての転換期でもありましたが、イベントを通じ北樹の木のおもちゃが知られるようになり、時代を乗り切ることができました。当時からの人気商品は「木の砂場」。木枠で囲まれたスペースに、「きっころ」と名付けられた直径約3センチの木の玉をぎっしり詰めたものです。2013年3月現在では全国の保育園など121ヵ所に設置されています。

手作業で仕上げられたきっころはひとつずつ形や大きさが異なり、すべすべと心地よい肌ざわり。この上に寝転ぶと体を包み込まれるような安定感と安心感があります。この感覚が気に入り、きっころをしき詰めたベッドを特注した人もいます。

北樹で作られているおもちゃのほとんどは広葉樹の木で作られています。針葉樹のほうがやわらかく加工も簡単なのですが、その分使用しているうちに木がささくれたり割れたりすることが多く、子どものおもちゃにはふさわしくないことがわかったからです。広葉樹は通常、使用できる太さに成長するまで100~200年かかります。でも、その分、100年使ってもらえるおもちゃを作る。それが菅さんの抱き続けているおもちゃへの思いです。

地元の基幹産業でもあるので木材は北海道産にこだわっていますが、その分料金は高くなります。大型遊具の価格を見て「高級外国車並みの料金だね!」と驚かれることもあります。それでも、安いからと海外の材料に頼ることに菅さんは抵抗を感じています。かつて地元で盛んだった林業や木工も現在では携わる人が減りつつあり、技術が途絶えてしまうことを心配しているからです。だからこそ地元の資源で事業を継続し、雇用を安定させてきたのです。

近年、菅さんは広葉樹が生えている山を購入しました。その山の木で商品を作る日が来るのを楽しみにしています。「社会に出て46年。ずっと木を扱ってきて、地元で生活することができました。地場産業も発展させることができて満足しています」とこれまでを振り返ります。伊藤さんは昨年亡くなりましたが、木に向き合う姿勢は今も菅さんの中で生き続けています。

文:市村雅代

Information From Hiragana Times

-

February 2026 Issue

January 21, 2026

February 2026 Issue

January 21, 2026 -

January 2026 Issue – Available as a Back Issue

January 15, 2026

January 2026 Issue – Available as a Back Issue

January 15, 2026 -

December 2025 Issue —Available as a Back Issue

November 20, 2025

December 2025 Issue —Available as a Back Issue

November 20, 2025